Applications pour l'industrie

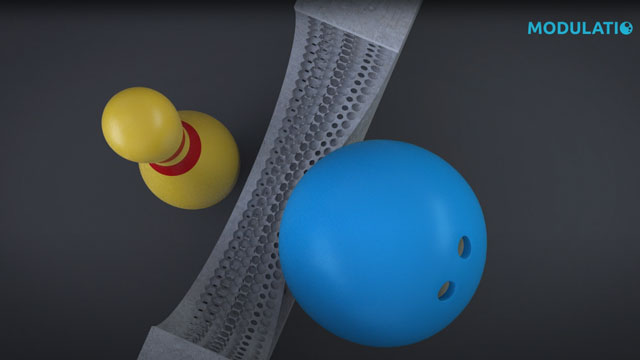

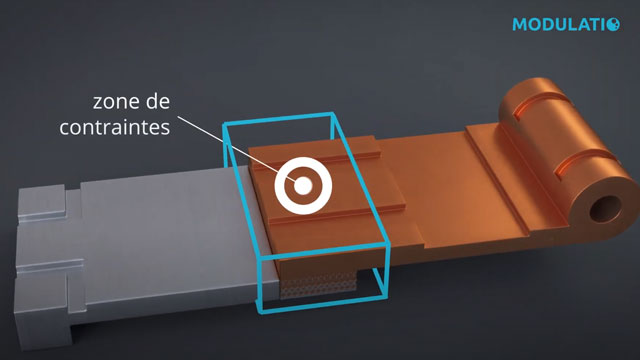

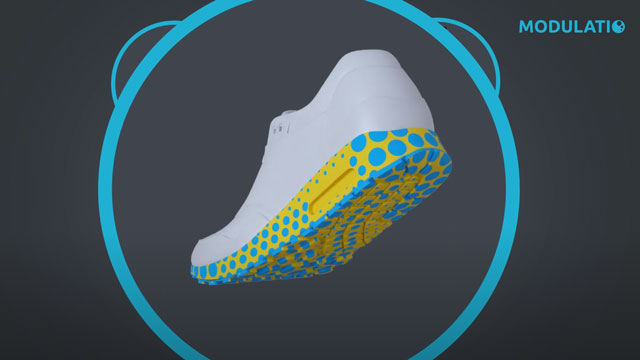

La possibilité de moduler la densité d’une structure alvéolaire génère des propriétés extrêmement variées.

Que ce soit dans les domaines aéronautique, médical, électronique, automobile etc ..., le procédé Modulatio’ trouve de nombreuses applications industrielles : allégement de pièces critiques, optimisation de la résistance mécanique, économie de matériaux coûteux, assemblage de matériaux dissemblables, dissipation thermique, absorption vibratoire, dissipation de l’énergie cinétique...et d’autres encore à venir.